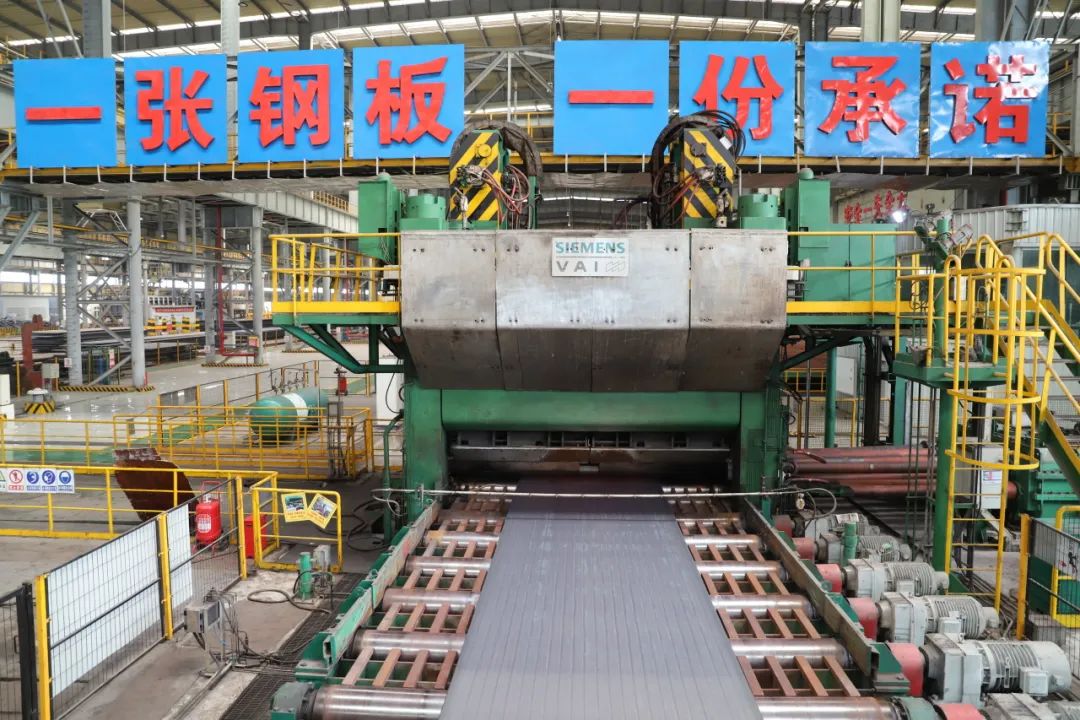

喜报!山钢日照公司叠轧工艺达到国内领先水平

2024-10-10 14:38 企业界

山钢日照公司中厚板厂4300产线利用同质复合叠轧技术成功试制6mm*3930mm规格AH36船板钢,各项性能指标完全满足相关标准要求,实现该产线利用复合制坯叠轧工艺生产极限薄宽规格钢板的新突破,标志着该公司同质复合制坯叠轧技术已达到国内领先水平,再一次提升公司中厚板产品极限规格接单能力。

近年来,随着国内各大船企豪华游轮订单的增加,下游客户对薄宽规格船板钢的需求量快速增长,豪华游轮中80%的船板分段为8mm以下宽规格钢板。6月份,有船企向公司提出了6mm*3930mm薄宽规格AH36船板需求,极限薄宽规格中厚板产品因受轧制温降大、宽度超宽等限制,轧制难度较大,此前中厚板厂生产的6mm钢板的最大宽度为3500mm。收到客户需求后,中厚板经营体遵循客户的需求就是追求的工作原则,迅速成立专项工作小组,联合产品室与生产技术室协同攻关,经过攻关团队的多次研讨、论证,最终形成了一套合理可行的试制方案,为本次试制一次性成功奠定坚实基础。

由于中厚板厂4300产线轧机技术限制,不能使用常规坯料生产6mm及以下的薄宽板,因此,同质复合叠轧工艺是该产线实现极限薄宽规格批量生产的主要途径。

复合制坯生产设备也是该产线独具特色的亮点设备,攻关团队选择利用该工艺,制作复合坯进行叠轧,在打破薄宽规格限制的同时还具有低成本、高成材率和高生产效率的优点。同时,相较于传统的直接轧制,该工艺生产的薄宽板,瓢曲率和板突度远低于普通轧制的薄宽板,有效提升叠轧板内部质量和产品市场竞争力。

为保证本次试制的一次性成功,攻关团队在总结前期试制经验的基础上,通过对叠轧生产工艺的反复讨论,充分辨识试制难点和关键工艺控制点,优化坯料加热温度均匀性控制技术、粗轧机先定型后轧制技术、精轧机高精度板型控制技术、轧制规格与工作辊热凸度微区温控等工艺,制定了一套科学的试制方案和针对性工艺保障措施,克服了由于铸坯厚度及单重限制对其探伤及韧性指标的影响,突破了当前连铸坯直轧工艺的质量瓶颈。

在试制过程中,各环节成员实时监控跟踪铣削、组坯、焊接、轧制及剪切全过程,严格按照关键工艺参数执行控制,为此次成功轧制提供了支撑。(张谢予 孙京波)